Obciąganie ściernic, to inaczej nadanie ściernicy celowego, użytkowego zarysu i odnowienie jej właściwości skrawających. Czyli potocznie mówiąc wyrównanie i naostrzenie. Mamy, więc dwie operacje:

W przypadku koksu możemy tylko wyrównać ściernicę, - https://domtechniczny24.pl/koks-do-%C5%9Bciernic-2525150-98c16v.html

Tymczasem obciągacze diamentowe to takie dwa w jednym.

Pierwszą operację można wykonać za pomocą osełki wykonanej z bardzo grubego ziarna 98C. Taka osełka zwana potocznie koksem do obciągania ściernic, ma za zadanie wyrównać powierzchnię ściernicy. Koks nie ostrzy ściernic, a to z tego prostego powodu, że równając powierzchnię kruszy ziarna i je tępi. Powierzchnia ściernicy po użyciu koksu jest gładka bez wyrazistych ostrych ziaren na powierzchni. Taką ściernicę wypadalo by naostrzyć. Można zaczekać i normalnie ją używać, będzie w takim przypadku trochę powoli szło i materiał ostrzony będzie się prędzej nagrzewał. Ogólnie można powiedzieć, że ściernice po użyciu koksu słabo biorą. Czym naostrzyć? Próbowałem kiedyć niesłychanie ścierliwych materialów ale nie zabardzo mi to wyszło.

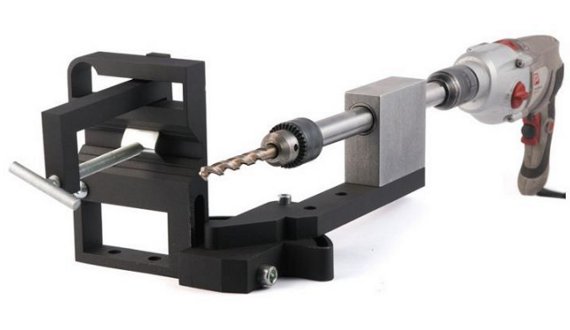

Drugi sposób dotyczy obciągaczy diamentowych lub borazonowych. Tu sprawa jest odmienna. Raz, że takie obciągacze w przypadu majsterkowiczów wielokrotnie przewyższają cenę ściernicy, a czasami i szlifierki stołowej. Dwa, że powinno się używać urządzenie do obciągania. Zwłaszcza przy obciągaczach z jednym diamentem. Z ręki jest nader trudno to zrobić, albo inaczej tak się nie robi. Obciągacze zazwyczaj występują w postaci jednego ostrza, wielu ostrzy lub w postaci krążka. Zamocowane są na specjalnych instrumentach dopasowanych do rodzaju szlifierki i wielkości ściernicy.

Ostrzenie ściernicy tak jak pisałem wcześniej ma za zadanie przywrócić powierzchni roboczej cechy skrawające, poprzez odsłonięcie ostrych ziaren, wyłupanie i wykruszenie stępionych lub usunięcie spoiwa i tym samym odsłonięcie ostrych ziaren.

Koksy są zazwyczaj zrobione z 98C- Węglika krzemu czarnego zawierającego on 98% SiC a reszta to zanieczyszczenia.

Kolejny rozdział będzie dotyczył wybranych produktów i zastosowanych technologii.

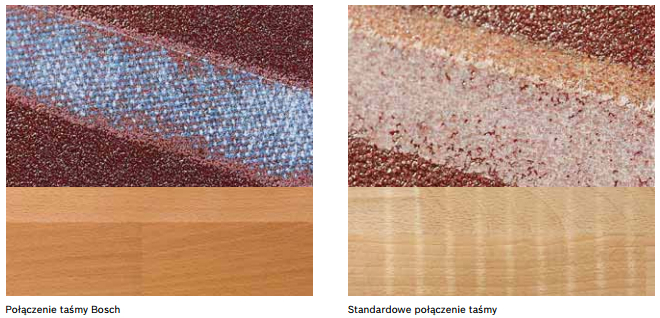

Optymalny proces produkcji gwarantuje doskonałą obróbkę powierzchni. Dzięki nowoczesnym technologiom firmy Bosch wykonuje się produkty spełniające wysokie wymagania użytkowników z całego świata. Wyjątkowa technologia łączenia (chroniona prawnie) zapewnia stałą i wysoką jakość taśm szlifierskich oraz fenomenalną jakość obróbki powierzchni. Konfekcjonowanie i łączenie taśm to nadzwyczaj ważne czynniki konstrukcji taśmy szlifierskiej, w następstwie tego połączenia taśm muszą być dobrane zależnie od zastosowań taśmy oraz właściwości konkretnego produktu. Technologia łączenia taśmy firmy Bosch gwarantuje:

Taśmy do szlifierek taśmowych - https://domtechniczny24.pl/ta%C5%9Bmy-bezko%C5%84cowe.html

>Brak śladów spowodowanych nierównością łączenia

>Bardzo precyzyjny przesuw taśmy, bez pozostawiania śladów kleju

>Specjalne dopasowanie do zastosowań łączenia taśm

>Wysoką stabilność i wytrzymałość na zerwanie gwarantują długą żywotność

Jedyny w swoim rodzaju proces sztancowania matrycowego to najnowocześniejsza technika produkcji umożliwiająca uzyskanie precyzyjnie przyciętych krawędzi tarcz szlifierskich, oraz perfekcyjnych otworów o niezmiernie wysokiej jakości. Zaletami tego procesu technologicznego są:

>Brak wad jakościowych (kruszące się ziarna, źle wykrojone otwory)

>Czyste i idealnie gładkie otwory, zapewniające większą efektywność systemu odsysania pyłu

>Brak wyruszania się ziarna, co zapobiega zarysowania szlifowanej powierzchni

W celu przeciwdziałania samorzutnemu wypadaniu ziaren w trakcie szlifowania w wyniku zmieniania się siły nacisku oraz odkształceniom materiały ścierne sia Abrasives są uszlachetniane w procesie liniowym online Multiflex. Materiały ścierne osiągają dzięki temu nadzwyczajną elastyczność. Właściwość ta jest wyjątkowo ważna przy papierach ściernych przeznaczonych do szlifowania ręcznego oraz papierach w rolkach.

Ostatnimi czasy pojawiły się ściernice lamelkowe wykonane z płótna ceramicznego, ale tak na marginesie strasznie drogie i jakościowo przeciętne. Ma ono zdolnoś do tzw. samoostrzenia, sprawia to że tarcze te przeznaczone są do pracy przemysłowej o dużym natężeniu robót. Nowością jest zastosowanie talerza nośnego wykonanego z tworzywa wzmocnionego włóknem węglowym. Ściernice te mają znacznie lepsze właściwości amortyzacyjne, przez co lepiej przylegają do podłoża. Sprowadza się to do mniejszego zużycia i odczuwalnej wydajności.

Artykuły ścierne, część druga.

Pierwszym czynnikiem gwarantującym perfekcyjną obróbkę powierzchni jest podkład. Zapewnia materiałowi ściernemu specyficzną właściwość, potrzebną do określonych zastosowań. Jako podkład materiału ściernego stosuje się papier, tkaninę, folię z tworzyw sztucznych, fibrę wulkanizowaną, piankę lub ich kombinację. Produkty z podkładem papierowym mają zastosowanie w szlifowaniu ręcznym (oraz ręcznym przy użyciu maszyn) i wykończeniowym oraz maszynowym (szeroko i wąsko taśmowym). Podkład tkaninowy jest przystosowany do wysoko wydajnego szlifowania taśmowego jak i do szlifowania profili i konturów oraz do szlifowania wykończeniowego. Fibra z kolei jest składnikiem podkładu do szlifowania rotacyjnego metalu oraz kamienia.

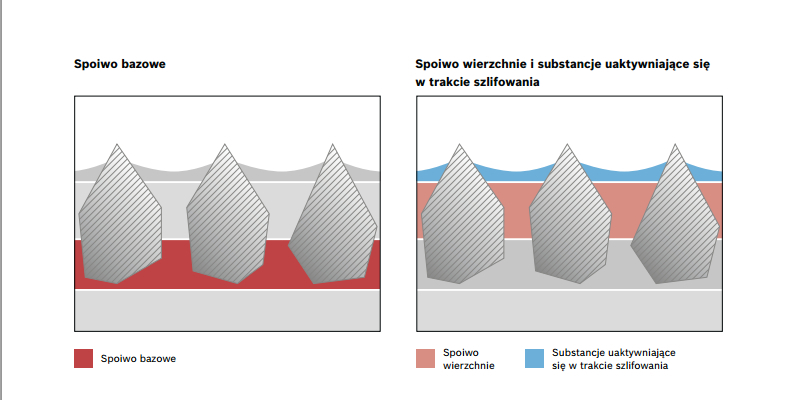

Drugim elementem jest spoiwo, zachowanie równowagi pomiędzy dobrą przyczepnością ziarna a elastycznością to w przypadku spoiwa największe wyzwanie. Dla każdego produktu dobrana jest odrębna formuła spoiwa, która z kolei jest udoskonalana przez naszych chemików. Dzięki zastosowaniu tych specjalnych formuł można produkować bardzo twarde, a przez to agresywne materiały ścierne oraz nadzwyczaj elastyczne produkty. Bosch stosuje tylko spoiwa bez rozpuszczalników. Wyodrębnione są dwa rodzaje spoiwa, bazowe oraz wierzchnie. Spoiwo bazowe pozwala wstępnie scalić ziarno szlifierskie z podłożem w określonym układzie i gęstości. Jako spoiwo stosowane są przede wszystkim żywice syntetyczne. Spoiwem na dobre wiążącym ziarna szlifierskie ze sobą i z podkładem jest spoiwo wierzchnie. W zależności od przeznaczenia materiału ściernego używane są bardziej miękkie i elastyczne albo twardsze i bardziej ciągliwe spoiwa, jednak zwłaszcza żywice syntetyczne. Twardość spoiwa wpływa na agresywność ziarna i wytrzymałość materiału ściernego. Oprócz spoiwa wierzchniego na materiałach ściernych znajduje się także substancja aktywująca się podczas szlifowania.

Trzeci element to ziarno szlifierskie i rozlokowanie ziarna. Twardość oraz wiązkość ziaren szlifierskich w oparciu o surowiec wyjściowy decyduje o właściwościach i zastosowaniu materiałów ściernych. Najczęściej stosowanymi minerałami szlifierskimi są aktualnie korund i węglik krzemu wstępujące w wielu różnych wariantach. Coraz częściej zastosowanie znajdują również nowsze minerały, np. korund cyrkonowy, korund ceramiczny i diament. Udział minerałów pochodzenia naturalnego, jak rubin czy szmergiel, jest coraz mniejszy. Bosch stosuje przy produkcji materiałów ściernych wyłącznie wysokiej jakości ziarno szlifierskie i jako członek organizacji FEPA przestrzega norm FEPA.

Dokładnie wyselekcjonowane ziarno szlifierskie jest łączone z podkładem w innowacyjnym procesie produkcyjnym:

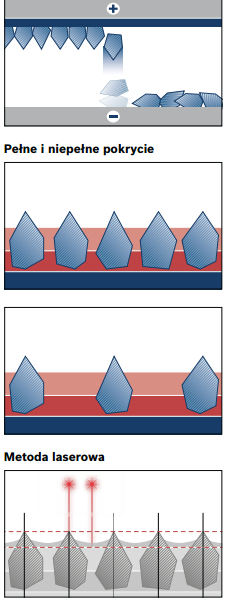

>Dystrybucja elektrostatyczna zapewnia, że ziarna są rozmieszczone na pokładzie równomiernie i w pozycji pionowej, tak aby oś wzdłużna była prostopadła do warstwy podkładu. Materiały ścierne z ziarnem nanoszonym elektrostatycznie są agresywne i mają większą wydajność ścierną niż materiały ścierne, w których wykorzystano dystrybucję mechaniczną.

>Pełne pokrycie- ziarno szlifierskie rozmieszczone jest na pokładzie bez odstępów i pokrywa całą jego powierzchnię. Wówczas w użyciu jest więcej ostrych krawędzi ziarna, wydajność ścierna jest większa, a chropowatość mniejsza.

>Niepełne pokrycie- ziarno szlifierskie rozmieszczone jest na podłożu z zachowaniem określonych odległości i pokrywa jego powierzchnię w ok. 50%- 70%. Ten typ papieru ściernego zatyka się w mniejszym stopniu i używany jest do szlifowania aluminium, miękkich gatunków drewna, farb i lakierów. Taki papier jest stosowany do produkcji pasów ściernych w stolarniach i klejony na zakłakę taśmą do klejenia pasów ściernych.

>Innowacyjna metoda laserowa umożliwia kontrolowane nanoszenie spoiwa kryjącego, co zapewnia równomierną strukturę powierzchni oraz perfekcyjną obróbkę szlifierską.

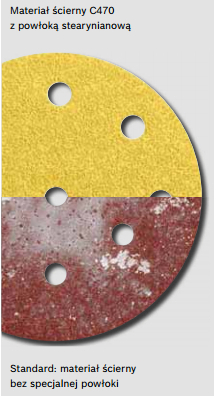

Czwartym elementem jest powłoka dodatkowa (powłoka stearynianowa). Potwierdziła ona swoją skuteczność szczególnie przy szlifowaniu farby, lakieru i masy szpachlowej. Dzięki wyjątkowemu procesowi powlekania opracowanemu przez sia Abrasives, stearynian jest równomiernie nakładany na spoiwo. Dodatkowa powłoka powoduje zbijanie się lekkiego pyłu lakierniczego w większe cząstki, które są łatwiej odsysane z powierzchni papieru. Oprócz tego, stearynian działa chłodząco podczas szlifowania lakieru.

Zalety powłoki stearynianowej:

>Przeciwdziała zatykaniu się papieru pyłem

>zwiększona wydajność ścierna

>Papier odznacza się do czterech razy dłuższą żywotnością niż materiały ścierne bez specjalnej powłoki.

Innym rozwiązaniem eliminującym zatykanie się powierzni jest stosowanie włókniny do żyrafy lub papieru perforowanego :

https://domtechniczny24.pl/kr%C4%85%C5%BCki-do-%C5%BCyraf-superpad-p1.html

Specjalna powłoka z substancjami aktywnymi jest stosowana w głównej mierze przy obróbce stali szlachetnej. zmniejsza temperaturę i zapobiega utlenianiu powierzchni materiału. Substancje aktywne w materiałach ściernych Bosch Best for Inox ułatwiają odprowadzenie pyłu, redukują emisję ciepła w wyniku tarcia i chronią ziarno prze zbyt szybkim zużyciem.

>Szlifowanie bez nagrzewania powierzchni

>Brak przebarwień powierzchni w czasie obróbki szlifierskiej

>Silnie obniżone iskrzenie

Witam

Firma Bosch ma ponad 130-letnie doświadczenie w opracowywaniu nowoczesnych artykułów ściernych. Przy współpracy z wieloma, partnerami m.in. producentami farb i lakierów, bada różnorodne potrzeby użytkowników. Rezultaty są wykorzystywane w celach badawczych, stanowią one podstawę innowacji materiałów ściernych.

Od czynników pierwszych aż do finalnego produktu, wszystkie etapy produkcji są planowane w zgodzie z najbardziej zaawansowanymi standardami technologii. Każdy z etapów produkcji idealnie ze sobą współgra, czego rezultatem są innowacje i usprawnienie procesów, które pomagają użytkownikowi bez trudu radzić sobie z wyzwaniami dnia powszedniego. Na zdjęciu poniej nietypowy produkt:

Drobnoziarnisty papier na rzep 125mm ziarno jak widać 600 i 1200.

https://domtechniczny24.pl/kr%C4%85%C5%BCek-%C5%9Bcierny-samoprzylepny-z-otworami.html

Jakość oraz precyzja materiałów ściernych mają olbrzymie znaczenie przy obróbce wymagających i drogocennych powierzchni. Każdy z elementów, od podkładu do pokrycia ziarnem jest ważnym elementem idealnego materiału ściernego. Odpowiednia formuła, wynikająca ze współdziałania wszystkich elementów, ma olbrzymi wpływ na efekty szlifowania. Formuła składa się z czterech elementów:

1. Wysokiej, jakości podkład.

Odpowiedni podkład zapewnia lepsze przyleganie, rozciąganie, większą odporność na rozerwanie, większą elastyczność i stabilność (na przykład podkłady zawierające lateks dają w efekcie bardzo stabilne, a zarazem elastyczne papiery ścierne do obróbki ręcznej).

2. Równomierne rozprowadzenie spoiwa.

Równomierne i stałe rozprowadzenie spoiwa bazowego i wierzchniego dzięki zastosowaniu nadzwyczajnej techniki pomiaru. Zależnie od przeznaczenia materiału szlifierskiego Używane są bardziej miękkie i elastyczne, twardsze lub bardziej ciągliwe spoiwa.

3. Odpowiednie ziarno szlifierskie i jego równomierne rozprowadzenie.

Do każdego z zastosowań stosuje się ziarno optymalne pod względem wielkość, twardości, ciągliwości i kształtu. W celu otrzymania optymalnej, równomiernej odległości pomiędzy ziarnami, specjalnie nadzorowany jest prces pokrywania ziarnem.

4.Powłoka dodatkowa,

Pozwala na łatwiejsze odprowadzanie pyłu szlifierskiego z materiału ściernego, przeciwdziała nadmiernemu zatykaniu się przestrzeni między ziarnami.

Włókniny ścierne są trójwymiarowym wyrobem ściernym. Podłoże włókniny wykonane jest z niesplecionych ze sobą włókien syntetycznych odpornych na działanie wody i płynów stosowanych w czasie obróbki. Włókna te są nadzwyczaj odporne, nie łamią się nie deformują i mają tzw. efekt pamięci, czyli po zgięciu cofają do swojego wcześniejszego kształtu.

Do włókien przyczepione są, za pomocą spoiwa z żywic syntetycznych, ziarna ścierne. Cząstki ziaren są rozmieszczone równomiernie do o koła włókien w całym przekroju gotowego produktu. Powstaje trójwymiarowa, elastyczna budowa dająca nadzwyczaj dobre efekty w ciągu pracy.

Wielkość ziaren w odróżnieniu od ściernic podawana jest w szerszym przedziale. W większości materiałów ściernych wielkość ziarna określana jest zwyczajowo i ujednoliconą normą międzynarodową FEPA i oznaczana literą "P" przed numerem ziarnistości. Wypełnieniee przez ziarno zasady FEPA oznacza, że jego rozmiar dla danej ziarnistości nie jest większa niż nazwana w normie. W praktyce oznacza, że szlifując granulacją "P80" uzyskujemy powtarzający i jednakowy poziom zarysowań szlifowanej powierzchni.

W przypadku włóknin gradację określa się następująco:

Coarse, grube ziarno- granulacja P80-P120

Medium średnie ziarno- granulacja P120 do P180

Fine wykańczające- granulacja P180 - P240

Very Fine bardzo drobne- granulacja P240 do P320

Ultra Fine polerowanie- granulacja P400 - P600

Super fine polerowanie wykańczające - granulacja P600 do P1000

Użyte ziarna ścierne to przede wszystkim elektrokorund szlachetny, węglik krzemu i czasami cyrkon.

Zalety włóknin. Przestrzenne ułożenie włókien, równomierne ułożenie ziaren do o koła włókien, zimna obróbka ścierna ( nie przegrzewają materiałów obrabianych).

Znaczne przestrzenie między włóknami gromadzą zanieczyszczenia i urobek z szlifowanej powierzchni (detal jest obrabiany przez czystą włókninę)

Wodoodporność włóknin, można je płókać wodą z mydłem, przez co można je stosować na powierzchnie zabrudzone, zatłuszczonych, pokrytych olejami i smarami.

Elastyczność włókien powoduje łatwość dopasowania się do skomplikowanych kształtów.

Włókninę ścierną można stosować do pracy ręcznej i mechanicznej( pasy bezkońcowe, lamelki, ściernice trzpieniowe). Nadaje się do obróbki ściernej: powierzchni stalowych, stali kwasoodpornych, metali kolorowych, takich jak stopy aluminium, mosiądz, miedź, chrom, jak również dopowierzchni mineralnych. Opisy stali na stronie http://poziomicaspawarka.pl/poradnik-technika

Ponieważ włóknina ścierna jest wodoodporna może być stosowana w kuchni jako zastępstwo dla czyścików oraz metalowych gąbek. Wytrzymałe włókna oraz materiał ścierny dobrze czyszczą kuchenki i grille, usuwają przypalone resztki żywności z garnków i brytwanek.