Czołem

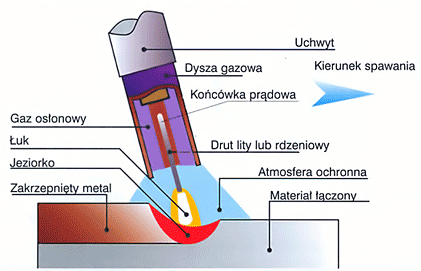

Dzisiaj o spawaniu metodą MIG/MAG, która jest współcześnie w przemyśle w największym stopniu rozpowszechnioną techniką spawania. Polega na jarzeniu łuku elektrycznego pomiędzy elektrodą topliwą w postaci cienkiego drutu podawanego w sposób ciągły a spawanym materiałem. Łuk i jeziorko ciekłego metalu są chronione strumieniem gazu obojętnego- MIG lub aktywnego-MAG.

Skrót MIG pochodzi od Metal Inert Gas - inaczej wtedy, gdy jako gaz osłonowy używany jest gaz chemicznie obojętny argon lub hel.

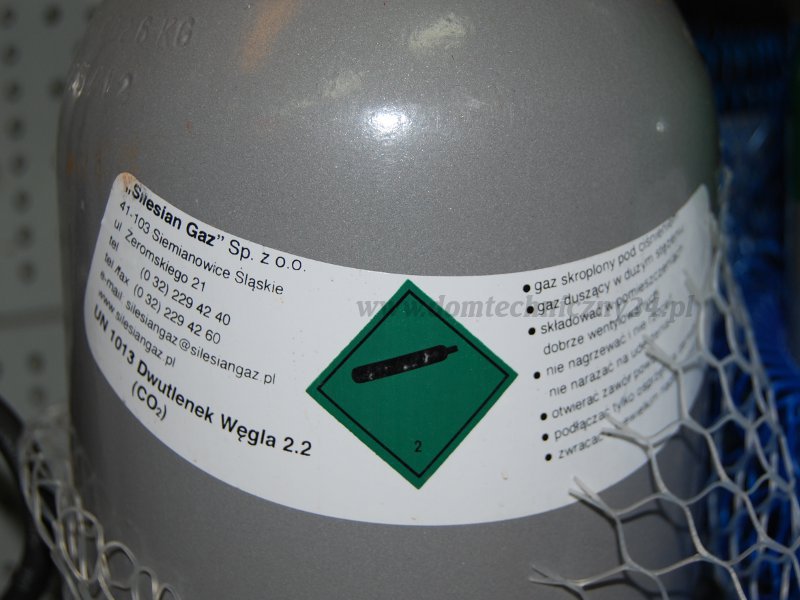

MAG natomiast od Metal Active Gas, mianowicie wtedy, gdy jako gaz osłonowy używany jest gaz chemicznie aktywny CO2. W praktyce często w metodzie MAG podczas spawania detalu używa się mieszanki argonu i CO2, daje znacznie mniej odprysków i na skutek tego jest mniej czyszczenia.

Gaz podawany jest z butli poprzez reduktor do spawarki półautomatycznej. Uchwyt spawalniczy posiada przycisk otwierający elektrozawór i przekazuje gaz w rejon spawania.

Spawanie MAG stosowane jest do łączenia stali konstrukcyjnych niestopowych, stali stopowych. Metoda MIG wykorzystywana jest do spawania stopów aluminium, magnezu, miedzi, mosiądzu i brązów.

Kiedy stosować spawanie migomatem, albo, jakie są wady i zalety:

Zalety:

Nader uniwersalna i prosta do nauczenia metoda, zależnie od dysponowanego sprzętu można spawać cienkie i średnie elementy, w różnych pozycjach.

Dobre parametry spoin i spora szybkość spawania, ponieważ nie ma przestojów a drut jest podawany w sposób ciągły.

Mały koszt materiału spawalniczego, duża wydajność spawania w porównaniu z metodą MMA.

Nie ma odpadów w postaci końcówek elektrod i otulin.

Wady to przede wszystkim znaczny koszt zakupu urządzeń - półautomat MIG/MAGi wyposażenia dodatkowego-butla z gazem, uchwyt spawalniczy MIG/MAG, reduktor argon - dwutlenek.

Mała mobilność.

Spawanie półautomatem spawalniczym jest wykorzystywane we wszystkich gałęziach przemysłu ciężkiego, maszynowego, na liniach produkcyjnych, w branży remontowej i szczególnie w branży samochodowej podczas remontów karoserii.