Część 3.

W ostatnim rozdziale zaprezentuję parę rad przy obróbce poszczególnych materiałów.

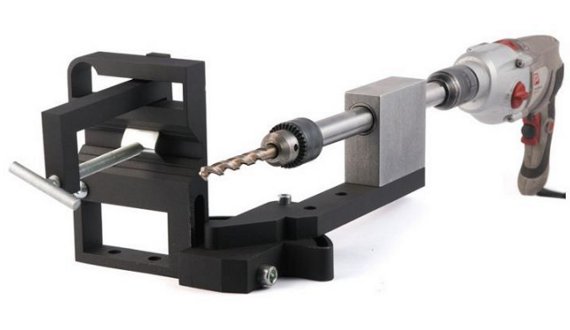

Stale konstrukcyjne są najliczniejszą grupą materiałów obrabianych w warunkach warsztatowych. Na ogół nie stanowią problemu, należy pamiętać o:

- Smarowaniu i chłodzeniu podczas skrawania.

- Jeśli wiercimy głębokie otwory i posiadamy wiertło długie do metalu to pod żadnym pozorem nie zaczynajmy takim wiercić, najprzód nawiercamy otwór wiertłem krótrzym np. NWKa a potem długim, zwłaszcza przy wiertłach o małych średnicach – 3mm-4mm. I jeszcze trzeba miejsce wiercenia napunktować – młotek i punktak albo punktak automatyczny.

Zawsze lepiej wiercić z nieco większym posuwem i małą prędkością niż na odwrót.

Im materiał twardszy to szybkość skrawania maleje. Na ten przykład stal węglowa między 500-1000MPa stosunek prędkości skrawania wynosi 10-6, czyli prawie połowe mniej.

Jeżeli mamy tokarkę czy frezarkę to lepiej zerknąć do tabel.

Stale nierdzewne , skrawalność zależy od ilości dodatków stopowych i rodzaju obróbki. Im więcej dodatków tym trudniejsza skrawalność. Najlepiej skrawalne są stale ferrytyczne i martenzytyczne. Tak jak pisałem w rozdziale posiadają tendencję do hartowania przy zgniocie i do przyklejania się do narzędzia. Tworzą wtedy taki garb za krawędzią skrawania, przez co spowalniają dalszą obróbkę. Narzędzie nagrzewa się i traci swoje cechy. Przy wierceniu w tych stalach bardzo istotne są parametry skrawania, czyli nader duży nacisk i mała prędkość skrawania nie odwrotnie. Frez czy wiertło nie może się ślizgać bo wtedy się tępi. Ważne jest chłodzenie, bo stale inox słabo odprowadzają ciepło i oczywiście dobre ostre narzędzie, w przypadku wiercenia są to wiertła kobaltowe INOX. Bezspornie są takie stale nierdzewne np. duplex, w których należy zapomnieć o wierceniu czymś innym niż wiertła węglikowe z rdzeniem i chłodzeniem no i bez wątpliwości na precyzyjnych wiertarkach stołowych albo CNC.

Reszta materiałów, czyli żeliwa, żeliwa ciągliwe mają wyborne skrawalności i obrabia je się na sucho. Podobnie miedź i jej stopy, czyli mosiądze i brązy. Jedynie aluminium ma dużą tendencję do klejenia się, przez co potrzebuje znacznie ostrzejszych narzędzi i większych prędkości obrotowych.

Precyzyjne narzędzia Dremel z napędem akumulatorowym i sieciowym, osprzęt do miniszlifierek do cięcia szlifowania i grawerowania.

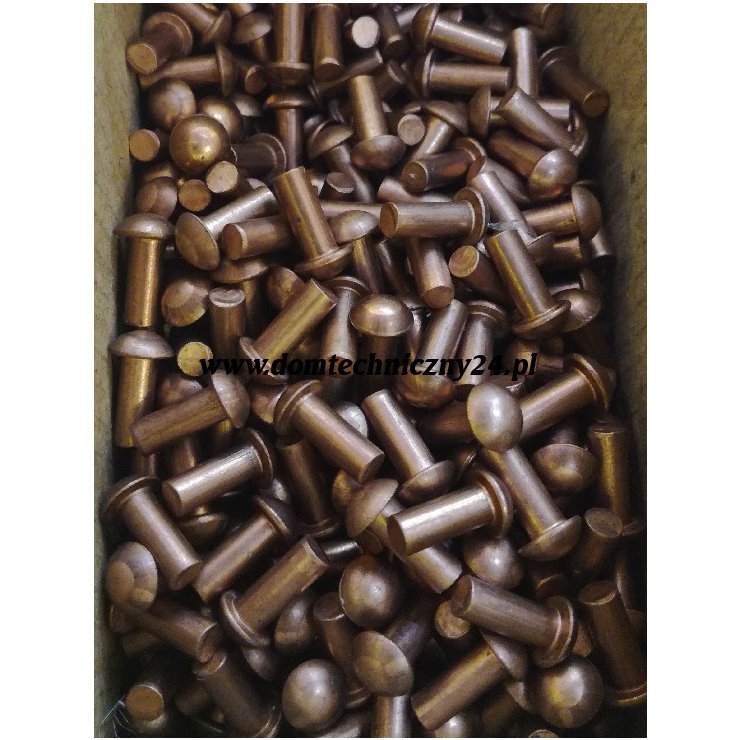

Precyzyjne narzędzia Dremel z napędem akumulatorowym i sieciowym, osprzęt do miniszlifierek do cięcia szlifowania i grawerowania.  Mamy nity do klepania mosiężne i miedziane

Mamy nity do klepania mosiężne i miedziane  Przecinarki do płytek i glazury, krajowa produkcja - Walmer

Przecinarki do płytek i glazury, krajowa produkcja - Walmer  Liny stalowe w oplocie lub bez. Liny elastyczne do wciągarek i sztywne do naciągów.

Liny stalowe w oplocie lub bez. Liny elastyczne do wciągarek i sztywne do naciągów.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.