Witam.

Rozszerzyliśmy naszą ofertę o regały warsztatowe - metalowe z półkami o znaczącej nośności i niedużej cenie. Prężnie rozwijająca się polska firma Metalkas, nabyła linię do produkcji regałów warsztatowych. Jak robi się regały, można obejrzeć na filmiku na naszym kanale.

Firma produkuje szeroką gamę regałów metalowych. Zostały one wyprodukowane i przeznaczone do pomieszczeń jako:

Regały do piwnicy, garażu na narzędzia i akcesoria, śruby, węże, wkrętarki itp.

Regały archiwalne: na dokumenty i segregatory.

Regały magazynowe i warsztatowe.

Regały sklepowe.

Zanim zdecydują się Państwo na kupno regału metalowego, należałoby zastanowić się nad ewentualną nośnością i określić jego przeznaczenie. Rekomendujemy zawsze ponadmiarowe zdefiniowanie wielkości obciążenia, zapewni to w przyszłości na szerokie zastosowanie regału.

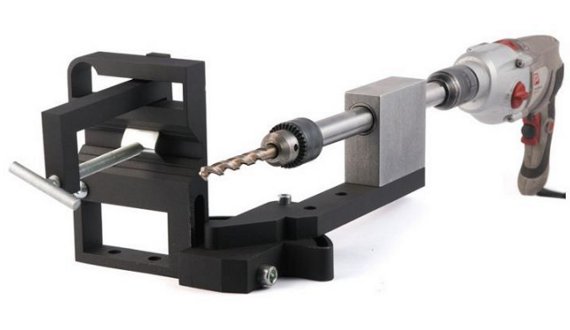

Firma wytwarza regały w przedziałach nośności: od 50 kg do nawet 500 kg. Różnych szerokościach i wysokościach. W naszym sklepie postanowiliśmy się na optymalizację wyboru. Biorąc pod uwagę cenę i logistykę, a także ewentualność w przyszłości rozbudowania systemy składowania, wprowadzamy na stan model o jednej wysokości i szerokości, z nośnością 220 kg na półkę. Info ze strony http://szlifierkawiertarka.pl/

Pozwoli to na dowolną konfigurację regałów i zamianę półek bez konieczności przycinania lub dorabiania.

Regały mają ciekawy sposób montażu. Nasze regały posiadają segmenty wciskane lub skręcane śrubami.

Należałoby wiedzieć, że regały, których udźwig na półę wynosi od 40 kg do 90 kg są wytworzone w oparciu o półki metalowe, za to regały, których udźwig plasuje się w przedziale 90 kg – 600 kg zaopatrzone są wyłącznie w półki ze specjalnej płyty. Dodatkowo warto wiedzię, że do malowania regałów zastosowano ekologiczną farbę proszkową, co więcej do malowania niektórych produkowanych przez naszą firmę regałów stosujemy białą farbę posiadającą atest PZH pozwalający na przechowywanie żywności.

Do każdego regału dokładamy instrukcję obsługi z uwagą, że wszystkie regały trzeba po zmontowaniu przymocować do ściany. Jest to bezwzględny wymóg, wystarczy 2 lub 4 kołki rozporowe o wielkości 10 mm i będziemy mieli pewność, że regał po obciążeniu nie przewróci się. Pamiętajmy bezpieczeństwo ponad wszystko.

Zapraszamy Tanie regały warsztatowe Dom Techniczny Wieluń.

Precyzyjne narzędzia Dremel z napędem akumulatorowym i sieciowym, osprzęt do miniszlifierek do cięcia szlifowania i grawerowania.

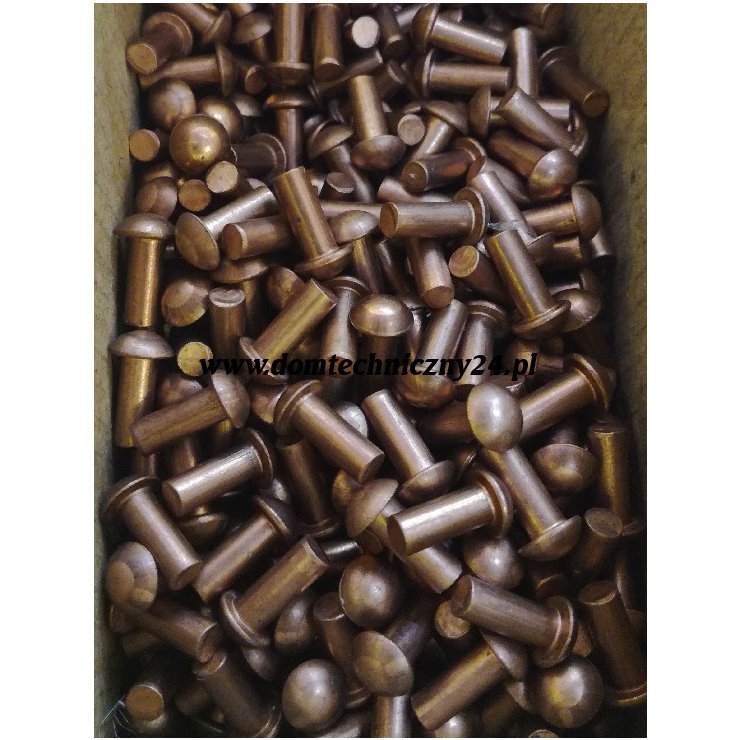

Precyzyjne narzędzia Dremel z napędem akumulatorowym i sieciowym, osprzęt do miniszlifierek do cięcia szlifowania i grawerowania.  Mamy nity do klepania mosiężne i miedziane

Mamy nity do klepania mosiężne i miedziane  Przecinarki do płytek i glazury, krajowa produkcja - Walmer

Przecinarki do płytek i glazury, krajowa produkcja - Walmer  Liny stalowe w oplocie lub bez. Liny elastyczne do wciągarek i sztywne do naciągów.

Liny stalowe w oplocie lub bez. Liny elastyczne do wciągarek i sztywne do naciągów.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua.